Pesquisa viabiliza cimento ecológico

Rejeitos garantem a qualidade e diminuem o dano ambiental

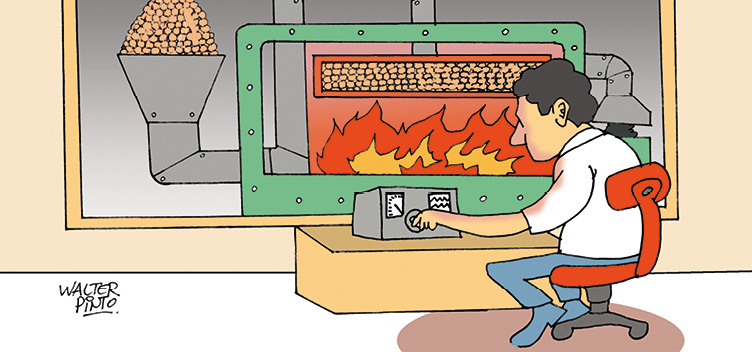

Por Walter Pinto Ilustração Walter Pinto

Responsável pela emissão de 7% de gás carbônico no ambiente, a indústria do cimento é a terceira maior produtora de gases do efeito estufa do mundo, segundo a BBC News Brasil. O cimento utilizado na construção civil é formado basicamente por um composto de clínquer e gipsita (gesso). O clínquer é produzido da extração de calcário e argila, submetidos à queima a 1200ºC. Além dos danos ambientais causados à natureza pela extração dos minerais, a queima libera gás carbônico, um dos vilões do efeito estufa, causador do aquecimento global e responsável pelas mudanças climáticas.

O problema preocupa a comunidade científica mundial, ocupada em produzir pesquisas com o objetivo de diminuir os impactos do efeito estufa. No Laboratório de Engenharia Civil da Universidade Federal do Pará (UFPA), os pesquisadores do Grupo de Pesquisa em Materiais de Construção (GPMAC) desenvolvem estudos de alternativas à produção de um concreto mais resistente e durável, por meio do reaproveitamento de resíduos orgânicos e inorgânicos, diminuindo a agressão ao meio ambiente com a redução do emprego do clínquer e menor emissão de gases.

O engenheiro civil Paulo Sérgio Lima Souza, professor titular do Laboratório de Concreto da UFPA e membro do GPMAC, é um dos mais experientes pesquisadores da área. Seus estudos sobre reaproveitamento de resíduos começaram durante o doutorado, na Universidade Federal do Rio Grande do Sul (UFRGS). Desde então, ele desenvolve pesquisas com diversos tipos de materiais, entre os quais, fibra de coco, caroços de açaí, casca de castanha-do-pará, resíduo da indústria de dendê, casca de arroz, metacaulim, fragmentos de vidro, entulho de demolição e escória de alto-forno de ferro-gusa.

Quando submetidos à queima em altas temperaturas, controladas em fornos especiais, esses materiais se transformam em cinza contendo sílica em estado amorfo, um componente químico reagente que dá ao concreto ou à argamassa mais resistência e durabilidade. Paulo Sérgio explica que o cimento, ao ser hidratado, gera dois produtos: o silicato de cálcio hidratado (CSH) e o hidróxido de cálcio, o primeiro de alta resistência e o segundo de baixa resistência. A sílica em estado amorfo, proveniente da cinza do rejeito, adicionada ao cimento, reage e gera mais CSH. Assim, potencializa a resistência e dá mais durabilidade ao produto.

Reaproveitar o que seria depositado na natureza

Além de agregar mais qualidade, o reaproveitamento de matérias orgânicas e inorgânicas pode também auxiliar no controle ambiental ao dar destinação útil àqueles rejeitos depositados na natureza. Isso vale, inclusive, para os rejeitos da própria construção civil, como fragmentos de concreto, pedaços de tijolos, azulejos e cerâmica. “O Laboratório de Concreto da UFPA está sempre realizando experiências com diferentes tipos de rejeitos. Nosso objetivo é produzir conhecimento científico e oferecer ao mercado alternativas que melhorem a qualidade do cimento ou do concreto”, informa o pesquisador.

A condição indispensável à produção de cinza com sílica de qualidade é a queima dos rejeitos em condições específicas e controladas. O pesquisador adverte que a cinza resultante da queima sem controle dos rejeitos pode não reagir quando adicionada ao cimento. No caso do caroço do açaí, por exemplo, ele informa que a temperatura da queima é em torno de 550ºC. Essa temperatura varia conforme a natureza do rejeito. É aí que reside a principal dificuldade da tecnologia. “Nosso problema é a dificuldade da queima controlada pela falta de fornos específicos para isso”, adverte o pesquisador.

Quando não se tem meios de realizar a queima controlada, pode ocorrer o que sucede na queima realizada pela indústria do dendê, por exemplo. As empresas que produzem o óleo de dendê realizam uma queima de rejeitos que produz uma cinza cristalizada, portanto sem condições para o emprego como adição mineral à produção do cimento ou do concreto. O pesquisador esclarece que o objetivo daquela queima não é a produção de sílica, mas a geração de energia para a indústria.

A ausência de forno específico, no entanto, não impede que os pesquisadores do GPMAC continuem pesquisando novos rejeitos. “O papel da Universidade é mostrar caminhos. Fazer uso dos conhecimentos aqui gerados depende de políticas públicas e do interesse da iniciativa privada”, afirma Paulo Sérgio, que destaca a contribuição dada às pesquisas por estudantes da Engenharia Civil e pelas colegas pesquisadoras Isaura Paes, Luciana Cordeiro, Mariana Vompon e Luciana Queiroz.

Pesquisadores buscam cimento com menos clínquer

Na área de Materiais da Engenharia Civil, há muito se estuda a produção de cimentos ecológicos, um tipo de cimento que usa menos clínquer. O cimento tipo Portland (CP) é um composto de clínquer e gipsita, mas dificilmente é encontrado em estado puro. Geralmente são produzidos com alguma adição. Entre os tipos de cimento, há o CP II E, CP II F e o CP II Z. O primeiro, mais utilizado na construção civil, apresenta em sua composição básica a adição de escória granulada de alto-forno; o segundo tem adição de filer calcário; o terceiro, de pozolana, que é uma argila calcinada, muito empregada no Norte, enquanto no Sul e Sudeste se utiliza a cinza volante, um resíduo de termoelétricas. Além destes, há o CP III, que tem muito mais adição, basicamente de escória, e o CP IV, que é só um tipo de adição, no caso, a pozolana.

As pesquisas com reagentes para melhorar a qualidade do cimento vêm sendo realizadas em todo o mundo. “Nós não inventamos a roda. Na engenharia, trabalhamos com o que o mundo todo trabalha. Não há pretensão de ser diferenciado. Estamos todos no mesmo barco, podemos dizer assim. Então, temos feito pesquisas buscando a possibilidade de reduzir o consumo de clínquer. Essa é a ideia por trás do uso do caroço de açaí, da castanha, da casca do dendê, do pó de mármore e de outros rejeitos”, afirma Paulo Sérgio.

Metacaulim – Em Barcarena, as indústrias que trabalham com beneficiamento de caulim acabam formando grandes piscinas de rejeito, com enorme quantidade de material sem qualquer uso. Esse rejeito pode gerar uma sílica de excelente qualidade, o metacaulim, como observou o professor Paulo Sérgio em sua tese de doutorado. O metacaulim é um geopolímero pozolânico constituído basicamente de sílica e alumina na fase amorfa, que aumenta a resistência mecânica, reduz a permeabilidade e dá maior durabilidade ao concreto.

Em Marabá, as siderúrgicas que trabalham com ferro-gusa geram um rejeito, a escória de alto-forno, que se forma pela fusão das impurezas do minério de ferro, com a adição de fundentes (calcário e dolomita) e das cinzas de carvão mineral. Paulo Sérgio trabalhou com aquele rejeito. “A escória, ao sair do forno, recebe água e se transforma em uma substância cristalina, que pode ser empregada como substituta do cimento”, informa. No entanto, em Marabá, normalmente a escória não recebe um tratamento térmico adequado. “Ela é resfriada lentamente no pátio das siderúrgicas, o que impede a utilização como material cimentante. Então, o que fizemos? Quebramos, moemos e utilizamos aquele material como agregado no cimento”.

Em Belém, o pesquisador realizou estudos para uma empresa de pré-moldados, com o objetivo de reaproveitar agregados – basicamente areia e seixo – atualmente encarecidos pelas distâncias das áreas de exploração. “Uma de nossas propostas foi o reaproveitamento do próprio pré-moldado não utilizado, que pode ser quebrado e reutilizado como agregado”, conta. Em estudo desenvolvido para uma concreteira, ele propôs o reaproveitamento da água dos caminhões de concreto. “Quando os caminhões voltam para reabastecer, vêm com o tambor sujo e passam por uma lavagem interna, desperdiçando grande volume de água. Verificamos que essa água pode ser reaproveitada na produção do próprio concreto já que ela está suja de concreto ou do grão do cimento”, explica o pesquisador. Uma solução simples e econômica que pode ser aplicada a qualquer empresa do setor.

Beira do Rio edição 165

Redes Sociais